برج تقطیر چیست؟ – اجزا و انجام عملیات جداسازی

برج تقطیر وسیله ای برای جداسازی فیزیکی و تقطیر مخلوط های مایع است که بر پایه اختلاف در نقطه جوش مایعات مختلف موجود در مخلوط، این عمل انجام می شود. در این فرآیند مایعات بر طبق میزان فراریت خود به اجزای سازنده خود تفکیک می شوند. در این مقاله نشریه جهان شیمی فیزیک به انواع برج های تقطیر و اساس کار آن ها می پردازیم.

معرفی برج تقطیر

برج تقطیر یا برج جداسازی وسیله ای است که وقتی یک محلول با اجزای مختلف مانند نفت در آن ریخته شود، بر اساس اختلاف در نقطه جوش اجزای تشکیل دهنده آن، اجزای آن از هم جدا می شوند. این برج در دو مقیاس کوچک آزمایشگاهی و مقیاس بزرگ صنعتی در پالایشگاه ها ساخته می شود. نوع آزمایشگاهی برای مقادیر کم مواد و از جنس شیشه ساخته می شود. اما نوع صنعتی برای فرآیندهای پتروشیمی، نفت، گاز طبیعی، تخمیر و فرآیند قطران زغال سنگ تهیه می شود. مهم ترین استفاده برج تقطیر در صنایع نفت و برای جداکردن هیدروکربن های مختلف آن بر پایه میزان فراریت است چون نفت خام ترکیب پیچیده ی چند جزئی است. هیدروکربن سنگین تر نقطه جوش بالا داشته و هیدروکربن سبک با نقطه جوش پایین زودتر از برج خارج می شود.

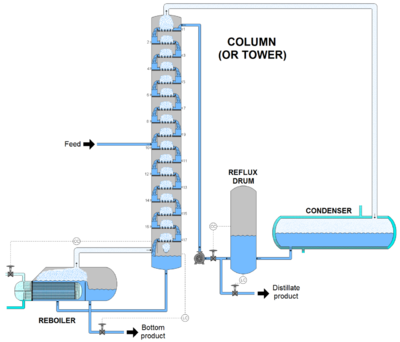

اجزای برج تقطیر

برج تقطیر صنعتی، ستون های استوانه ای عمودی با قطر بین ۶۵ سانتی متر تا ۶ متر و ارتفاع حدود ۶ متر تا ۶۰ متر می باشد. این ستون جداسازی شامل قسمت های زیر است.دو دسته برج ، برج های سینی دار و پرشده وجود دارد.

برج های سینی دار

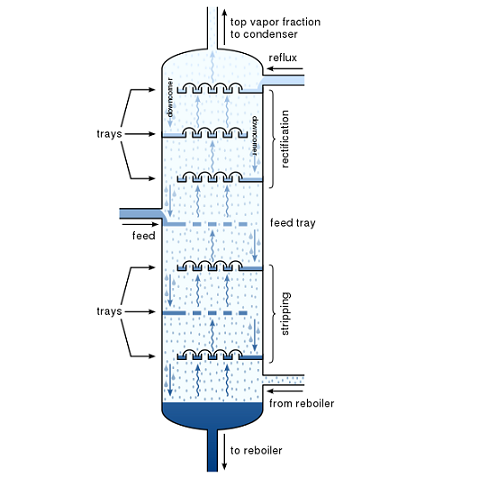

جداسازی در برج های سینی دار، روی سینی ها (صفحات سوراخ دار فلزی) انجام می شود و تعداد و اندازه و حتی طرز قرار گرفتن سینی ها به میزان فراریت محلولی که جدا می شود بستگی دارد. در این سینی ها مایعات و گازها خلاف جهت هم باهم در تماس هستند. طوریکه مایع روی سینی حرکت کرده و با ناودون هایی به سینی پایین منتقل می شود و گازها به شکل حباب از طریق منافذ به سمت بالا حرکت کرده از میان مایع عبور کرده و توسط کندانسور مایع می شوند. در این برج ها باید تعداد سینی، ارتفاع برج، دمای برج و فاصله سینی ها تنظیم شود. برج های سینی دار به شکل های مختلف دریچه ای، کلاهکی، غربالی و فورانی استفاده می شود.

برج های پرشده

اما در نوع دیگر برج ها یعنی پرشده، به جای سینی از پرکن (اجسامی با شکل معین) که به جز تقطیر کار جذب را هم انجام می دهد، استفاده می شود. این برج ها ارتفاع کمی داشته و مانند برج های سینی دار در آن ها، مایع از بالا و گاز از پایین وارد می شود. در این جا بخار مایع از روی سطح پرشده ای که با مایع مرطوب شده است عبور می کند. توزیع مایع در این برج ها مهم است، چون اگر قسمتی از بستر خشک بماند بازده تماس گاز – مایع کاهش می یابد. همچنین برای حفظ بستر پرکن دو سینی در بالا و پایین برج های پرکن می گذارند.

سیستم جوش آور (ریبویلر)

سیستم جوش آور در انتهای برج تقطیر قرار دارد و گرما و حرارت لازم برای محلول را فراهم می کند که در برج های سینی دار سیستم جوش آور یک سینی است. در انتخاب سیستم جوش آور مناسب باید نکاتی چون خواص فیزیکی سیال مثل چگالی، فشار عملیات، روش قرار گرفتن وسایل، سرعت انتقال، سهولت نگه داری، زمان اقامت سیال در فرآیند و هزینه ها در نظر گرفته شود.

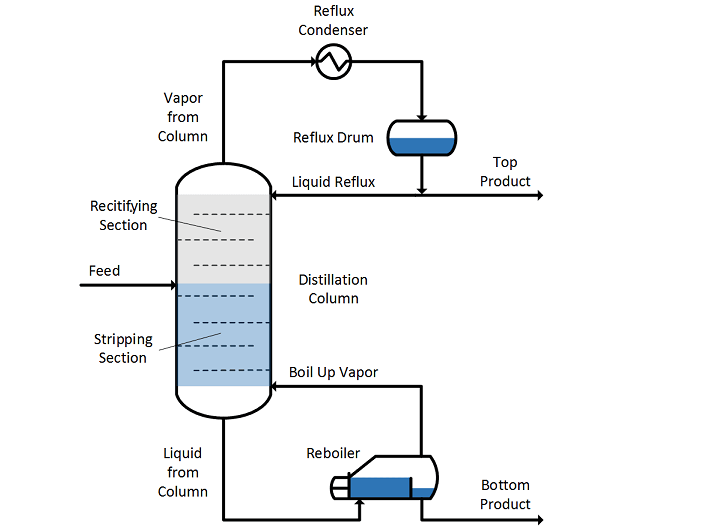

سیستم چگالنده (کندانسر)

سیستم چگالنده یا کندانسور کار میعان بخارات حاصل از گرما دادن محلول را انجام می دهد. وقتی کار میعان کامل شده که همه بخار ایجاد شده، مایع شود و مقداری از آن وارد مخزن ذخیره شود و مقداری دیگر نیز به برج برگردد به این چگالنده ها کامل می گویند. اما با کندانسور جزئی بخشی از این بخار به جای مایع شدن از برج خارج می شود.

سایر اجزای برج تقطیر شامل پمپ، مخازن محصول، مبدل های حرارتی و سیستم های کنترل کننده است.

اصطلاحات رایج در فرآیند تقطیر

خوراک (Feed)

به مخلوط مایع یا گازی که وارد برج تقطیر می شود خوراک می گویند که می تواند مخلوط گاز و مایع باشد. محل ورودی خوراک که در نقطه مشخصی از برج است که به دما، حالت فیزیکی و کسر مولی خوراک بستگی دارد. در برج های سینی دار یک سینی خوراک وجود دارد که خوراک مایع همراه با مایع ورودی از بالا، داخل آن می شوند. اما خوراک گازی از زیر سینی خوراک داخل می شود. مخلوط گاز و مایع اول جداسازی می شوند بعد وارد برج می شوند.

محصول بالاسری و محصول ته مانده

آن محصولی که از بالای برج خارج می شود و حامل جزئی است که نقطه جوش کمی دارد محصول بالاسری نام دارد. اما ماده خارج شده از پایین برج که سرشار از جزء سنگین با نقطه جوش بالاتر است محصول ته مانده نام دارد.

نسبت برگشتی

به نسبت مایع برگشت شده بر حسب مول یا وزن درون برج به مایع یا بخار خارج شده از برج نسبت برگشتی (R) می گویند. وقتی نسبت برگشتی بزرگ باشد تعداد سینی های مورد نیاز کم و اما سطوح گرمایی مورد نیاز و مقدار مایع و بخار در برج و سطح مقطع برج زیاد می شود. زیاد بودن مقدار نسبت برگشتی به معنای برگشت تمام محصول به برج و کم بودن طول برج و مراحل است (برگشت کامل). کمتر بودن R به معنای کم بودن تعداد مراحل و طول برج و ناقص بودن تفکیک است. مقدار مناسب R بین این دو حالت حداقل و حداکثر است.

چگونگی فرآیند برج تقطیر

همان طور که گفته شد برج های سینی دار تعداد سینی هایی متناسب با نوع محلول خود دارند. در ابتدا خوراک گازی، مایع یا مخلوطی از هر دو وارد برج تقطیر می شود. بعد سیستم ریبویلر به خوراک وارد شده گرما می دهد و آن را تبخیر می کند. بخار حاصل به سمت بالا در برج می رود و با مایع ورودی از بالا تماس پیدا می کند و دمای مایع ورودی از بالای برج تقطیر را بالا می برد. این دما وقتی به دمای حباب رسید، ذرات بخاری که غنی از جزء با نقطه جوش پایین است، تشکیل می شود. بخار تشکیل شده به سمت بالا رفته و سرد می شود و ماده با دمای جوش بالا مایع شده، به قسمت پایین برج می رود.

اگر سطح تماس بین دو فاز مایع و بخار بیشتر باشد جداسازی با بازده بهتری انجام می شود. استفاده از سینی های کلاهکی در برج های تقطیر صنعتی برای افزایش سطح تماس دو فاز مایع و بخار، معمول است. همچنین برای بالا بردن بازده در برج های تقطیر صنعتی، بخار سرد و مایع شده به برج برگشته می شود تا بیشتر مورد تفکیک قرار گیرد. این مایع بخارهای بالا رفته را سرد می کند و راندمان را بالا می برد.

نکاتی در مورد برج های تقطیر

این برج ها به جز مواردی که اختلال در خوراک، دمای محیط و سیستم گرمایشی پیش بیاید، به طور ممتد کار می کنند. مقدار خوراکی که به یک برج تقطیر وارد می شود با مقدار محصولی که از آن خارج می شود برابر است. همچنین حرارت ورودی به خوراک توسط ریبویلر با مقدار حرارت خارج شده تئسط سیستم چگالنده بالاسری و محصولات برابر است. حرارت کم یا زیاد در ستون می تواند باعث تولید کف، حباب، اشک و یا سررفتن شود.

کاربرد برج تقطیر

تقطیر فرآیندی جذاب است که قرن ها برای جداسازی مخلوط ها و استخراج مواد ضروری مورد استفاده قرار گرفته است. اهمیت زیادی در زمینه شیمی دارد و کاربردهایی در صنایع مختلف مانند داروسازی، پالایش نفت، تولید الکل و موارد دیگر پیدا می کند. در اصل، تقطیر شامل حرارت دادن یک مخلوط برای تبدیل اجزا به بخار و سپس خنک کردن و متراکم کردن بخار برای به دست آوردن محصول مورد نظر است. این یک روش بسیار موثر برای تصفیه مایعات، جداسازی ترکیبات فرار و حتی جداسازی مخلوط های شیمیایی پیچیده است.

تقطیر نقشی حیاتی در صنایع مختلف و زمینه های علمی دارد. جداسازی و خالص سازی مواد مختلف در این روش بر اساس نقطه جوش آنها استفاده می شود. از طریق فرآیند گرمایش و تراکم، مواد فرار تبخیر شده و سپس به صورت مایع جمع آوری می شوند. تقطیر کاربردهای عملی متعددی دارد، از تولید نوشیدنی های الکلی و اسانس ها گرفته تا پالایش نفت و تولید داروهای دارویی. این یک تکنیک اساسی در تحقیق و تجزیه و تحلیل شیمیایی است که دانشمندان را قادر می سازد تا ترکیبات خالص را بدست آورند و خواص آنها را مطالعه کنند.

برخی از روش های تقطیر رایج عبارتند از تقطیر ساده، تقطیر جزئی و تقطیر با بخار. هر روشی کاربردها و مزایای منحصر به فرد خود را دارد. فرآیند تقطیر جزء لاینفک تولید مشروبات الکلی است. تقطیر در صنعت نفت نیز مورد استفاده قرار می گیرد. در صنعت نفت، تقطیر برای جداسازی نفت خام به اجزای مختلف مانند بنزین، گازوئیل و سوخت جت استفاده می شود. این فرآیند به عنوان تقطیر کسری شناخته می شود.

آب مقطر نیز از طریق فرآیند تقطیر تولید می شود که در آن ناخالصی ها و مواد معدنی حذف می شوند. معمولاً در آزمایشگاه ها، روش های پزشکی و حتی در اتوهای بخار استفاده می شود. تقطیر برای استخراج اسانس از گیاهان نیز استفاده می شود.